はじめに

めっき処理というと、「製品全体を金属で覆うもの」というイメージを持たれる方も多いかもしれません。

一方で製造現場では、製品の仕様や要求性能に応じて、必要な箇所にのみめっきを施す「部分めっき」が用いられる場合もあります。

一つの部品の中でも、接点となる部分・はんだ付けする部分等、必要な機能は場所によって異なります。そうした要求に対応できる方法が部分めっきです。

本記事では、部分めっきの基本的な考え方から、なぜ選ばれているのかなどを初めての方にもわかりやすく解説します。

部分めっきとは?

部分めっきとは、製品全体ではなく、特定の箇所のみにめっきを施す処理方法を指します。

実際の現場では、めっき工程を細かく制御するというよりも、マスキングなどの物理的な方法によって、めっきが付着しない領域を作ることで処理範囲を限定するケースが一般的です。

部分めっきは、「どこに、なぜ、めっきが必要なのか」を明確にしたうえで採用される、機能重視のめっき方法といえます。

部分めっきの仕組みと考え方

部分めっきの最大のポイントは、めっきが付着する範囲をあらかじめ限定するという点にあります。

多くの場合、マスキング剤や治具を用いてめっきが不要な部分を物理的に覆うことで対応します。ただし、フープめっきでは、液面制御やテープを使用して部分めっきを行います。

また、部分めっきはめっき工程そのものが特殊というより、事前準備や段取りに工数がかかる処理といえます。

マスキング方法や作業性によって品質やコストが大きく左右されるため、製品ごとに現実的な方法を選定することが重要になります。

なぜ部分めっきが選ばれるのか

機能面での合理性

製品の中には、めっきによって付与したい機能が特定の部位に集中しているケースや、複数の機能を持たせるケースが見られます。

たとえば電気的な接触部や摺動部など、性能が求められる箇所が限られている場合、それ以外の部分には必ずしも金属皮膜が必要とならないこともあります。

こうした場合には、部分めっきを用いることで、必要な機能を必要な範囲に限定して付与することができ、製品設計の意図を工程に反映しやすくなります。

コスト面での考え方

部分めっきは、めっき面積を少なくすることで材料使用量が少なくなり「材料費を抑えられる」と思われがちです。しかし実際には、めっき範囲を限定するためのマスキング作業などが必要となり、

工数そのものは全面に処理する場合より増えるケースが多くなります。

そのため、材料費と加工費用のバランスが重要で、材料単価が安価な金属の場合、低減できる材料費よりも加工費用が高くなり、トータルコストは増加することになります。

一方で、金めっきのように材料単価が高いめっき種の場合は、使用する金属量を抑えられることから、機能要件を満たしたうえでコスト面でも成立するケースがあります。

部分めっきが採用される理由は、必要な機能を必要な箇所に確実に付与するという技術的要請に加え、めっき種や条件によってはコスト削減が見込める点にもあります。

品質・外観への配慮

外観が重要な製品では、「めっきを付けたい部分」と「付けたくない部分」が明確に分かれる場合もあります。 部分めっきを用いることで、外観品質と機能性を両立させることが可能になります。

部分めっきが適している製品例

部分めっきは、すべての製品に広く用いられているわけではなく、構造や用途が限定される製品で採用されるケースが中心です。

- ひとつの部品に異なる機能を持たせる要求がある製品

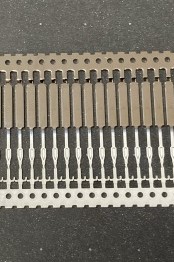

- フープめっきで処理されるリードフレームやコネクタ類

これらは、部分めっきを行うことが前提となる、あるいは実質的に必要となるケースが多い製品といえます。 いずれの場合も、「どの部位にどの性能が必要か」を整理した結果として、部分めっきが必要な処理として検討されます。

重要ポイント

- 部分めっきはマスキング剤や治具を用いてめっきが不要な部分を物理的に覆うことで対応

- フープめっきでは、液面制御やテープを使用して部分めっきを行う

- コスト面では工数増の影響が出やすい一方で、金めっきなど材料単価が高い場合には低減可能

お問合せ

[株式会社 友電舎]

〒554-0052 大阪府大阪市此花区常吉2丁目4-8

TEL:06-6465-1663 FAX:06-6468-5600