はじめに

フープめっきは、端子やコネクタ、リードフレームといった電子部品の製造に欠かせない量産向けのめっき手法です。 帯状の金属材料(フープ材)を連続的にラインへ流しながら処理するため、高い生産効率と安定した品質が得られるのが大きな特長です。 この記事では、フープめっきの工程や設備構成、用途、メリット・デメリットをわかりやすくまとめ、技術解説として紹介します。

フープめっきとは?概要と基本の考え方

フープめっきとは、細長い帯状の金属材料(フープ材)を巻き出し、連続的に処理しながらめっきを施す方式を指します。 リール to リール方式とも呼ばれ、材料をリールで送り出し、処理後に再び巻き取る構造になっています。 加工対象は、コネクタの端子、リードフレーム、スイッチ部品など、細寸形状の金属部材が中心です。

この方式は、一度セットすれば材料が途切れることなく連続的に流れるため、断続的なロット切り替えが不要で、 安定した電着状態と量産性が実現できます。特に、薄板で細かな形状の部品を大量生産する分野で広く使用されています。

フープめっきの工程の流れ

フープ材はロール状に巻かれた状態で設備にセットされ、以下のような工程を通過します。

巻き出し

最初にリールから材料を巻き出し、ラインへ連続的に送り込む工程です。 張力を一定に保ちながら供給することで、めっき厚の均一化や加工安定性につながります。

前処理工程(脱脂・洗浄・酸洗)

油分や汚れを除去するため、脱脂や酸洗浄などの前処理が行われます。 この工程は密着性に大きく影響するため、連続ラインでも高い洗浄性が求められます。

めっき工程

前処理が終わったフープ材はめっき槽に入り、電流を流しながら金属を析出させます。 ライン速度と電流密度のバランスによって、厚みや外観が調整されます。

後処理工程(洗浄・変色防止処理など)

めっき後に、表面に残った薬品を除去したり、変色や酸化を防ぐための後処理が行われます。 工程には水洗や変色防止処理が含まれ、外観品質や耐食性を安定させるための重要なステップです。

乾燥工程

後処理後の材料を乾燥させ、水分を取り除きます。 連続ラインであるため均一に乾燥させる設備が必要です。

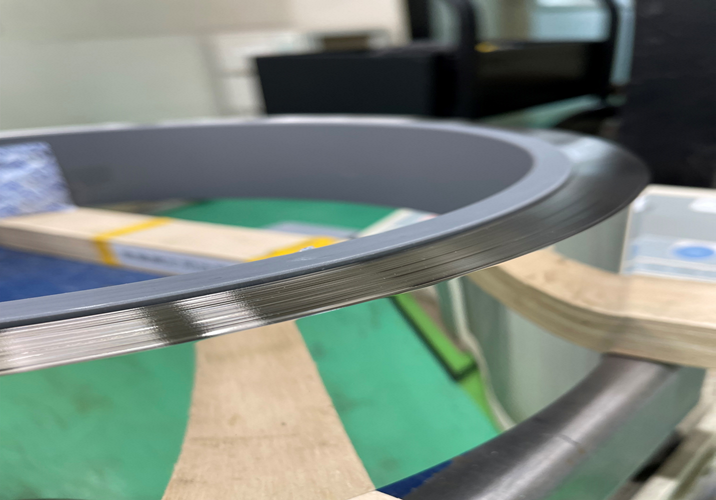

巻き取り

最終工程として、処理されたフープ材をリールに巻き取ります。 後工程での加工を考慮し、平滑に巻かれるよう整えられます。

一般的な設備構成と仕組み

フープめっきラインは、「巻き出し → 前処理 → めっき → 後処理 → 乾燥 → 巻き取り」のシンプルな流れで構成されますが、 その中には品質に影響する重要な仕組みが複数存在します。

通電方法の基本

フープめっきでは、材料に電流を与えるために通電ロールや側面接点が用いられます。 連続搬送される材料に安定した通電を行うことが、高い密着性と均一なめっき厚の確保につながります。

めっき厚管理の考え方

ライン速度を上げれば生産効率は向上しますが、めっき時間が短くなるため厚みが薄くなります。 逆に速度を落とせば厚みは増します。この速度と電流の関係を制御することが、フープめっきの厚み管理の基本です。

また、形状が複雑な場合は電流の偏りが生じるため、ライン構成を工夫することで均一性が確保されます。

フープめっきの用途

フープめっきは主に以下の分野で使用されます。

- 端子

- コネクタ

- リードフレーム

- 自動車用コネクタ

- 精密機構部品

フープめっきのメリット・デメリット

メリット

- 量産性が高い:連続ラインで高速処理が可能

- 品質の再現性が高い:一定の通電・ライン速度により安定しためっきが得られる

- 部分めっきにも対応できる:特定部分へのスポットめっきが可能

- 接点痕がない:バレル・ラックと異なり治具接触による痕が発生しにくい

デメリット

- 設備投資が大きい

- 材料形状が限定される:帯状のフープ材が前提

- 多品種少量には不向き

- ライン切り替えの自由度が低い

量産に向いている理由と品質特性

- 連続ラインによる高い生産性

- 一定した電着環境を保持できるため、品質のばらつきが小さい

- 部分めっき(スポットめっき)が可能で、材料コストの削減にもつながる

- 後工程(プレス加工・成形)との組み合わせがしやすい

これらの点から、電子部品や端子を中心とした大量生産カテゴリーで継続的に採用されています。

重要ポイント(まとめ)

- フープめっきは帯状材料を連続処理する量産向けのめっき方式である。

- 端子・コネクタ・リードフレームなど電子部品で多く利用されている。

- 高い生産性と品質安定性が大きな魅力となっている。

- ライン速度と電流制御が厚み管理の要となる。

お問合せ

[株式会社 友電舎]

〒554-0052 大阪府大阪市此花区常吉2丁目4-8

TEL:06-6465-1663 FAX:06-6468-5600